Проверка на прочность

Проверка на прочность – это комплекс испытаний, определяющий способность материала или конструкции выдерживать нагрузки без разрушения или деформации. Она критически важна для обеспечения безопасности и надежности в различных отраслях, от строительства до авиации. В этой статье мы подробно рассмотрим методы, стандарты и важность проверки на прочность, а также предоставим практические примеры и ресурсы.

Что такое проверка на прочность?

Проверка на прочность – это процесс, в ходе которого материал или конструкция подвергается воздействию определенной нагрузки или ряда нагрузок для определения его способности выдерживать эти нагрузки без поломки, необратимой деформации или других видов повреждений. Эта проверка является важным этапом в проектировании и производстве, позволяя инженерам убедиться в том, что их продукты будут надежными и безопасными в эксплуатации.

Типы проверок на прочность

Существует множество различных типов проверок на прочность, каждый из которых предназначен для оценки различных аспектов прочности материала или конструкции. Некоторые из наиболее распространенных типов включают:

- Статические испытания: включают в себя медленное и постоянное приложение нагрузки до тех пор, пока не произойдет поломка или не будет достигнут заданный уровень деформации.

- Динамические испытания: включают в себя приложение нагрузки с определенной скоростью или частотой для имитации условий эксплуатации.

- Ударные испытания: включают в себя внезапное приложение нагрузки, чтобы оценить устойчивость к ударам и внезапным нагрузкам.

- Испытания на усталость: включают в себя многократное приложение нагрузки, чтобы оценить способность материала выдерживать длительные периоды циклической нагрузки.

- Испытания на ползучесть: используются для оценки деформации материала под постоянной нагрузкой при высокой температуре.

Методы проверки на прочность

Для проведения проверок на прочность используются различные методы, включая:

- Разрушающие методы: предполагают разрушение образца для определения его прочностных характеристик. Примеры: испытание на растяжение, испытание на сжатие, испытание на изгиб.

- Неразрушающие методы: позволяют оценить прочность материала без его повреждения. Примеры: ультразвуковой контроль, рентгенография, магнитопорошковая дефектоскопия.

Примеры разрушающих методов

Рассмотрим подробнее некоторые из наиболее распространенных разрушающих методов проверки на прочность:

Испытание на растяжение

Испытание на растяжение – это один из самых распространенных методов проверки на прочность. Образец материала закрепляется в специальной машине, которая постепенно растягивает его до тех пор, пока он не сломается. В процессе испытания измеряется сила, необходимая для растяжения образца, а также степень его деформации. Результаты испытания позволяют определить предел прочности, предел текучести и другие важные характеристики материала.

Испытание на сжатие

Испытание на сжатие аналогично испытанию на растяжение, но в этом случае образец подвергается сжатию. Этот метод используется для оценки прочности материалов, которые работают в условиях сжатия, например, бетона и камня.

Испытание на изгиб

Испытание на изгиб используется для оценки прочности материалов на изгиб. Образец устанавливается на две опоры и подвергается нагрузке в центре. Измеряется сила, необходимая для изгиба образца до определенной степени, а также степень его деформации.

Примеры неразрушающих методов

Неразрушающие методы проверки на прочность позволяют оценить состояние материала или конструкции без их повреждения. Это особенно важно в тех случаях, когда необходимо проверить целостность дорогостоящего оборудования или конструкций, которые нельзя легко заменить.

Ультразвуковой контроль

Ультразвуковой контроль – это метод, основанный на использовании ультразвуковых волн для обнаружения дефектов внутри материала. Ультразвуковые волны посылаются через материал, и затем анализируется отраженный сигнал. Наличие дефектов, таких как трещины или поры, приводит к изменению отраженного сигнала, что позволяет выявить их местоположение и размер.

Рентгенография

Рентгенография использует рентгеновские лучи для получения изображения внутренней структуры материала. Этот метод позволяет обнаружить дефекты, такие как трещины, поры и включения, которые не видны невооруженным глазом. Рентгенография широко используется в авиационной и автомобильной промышленности для контроля качества сварных швов и литых деталей.

Магнитопорошковая дефектоскопия

Магнитопорошковая дефектоскопия используется для обнаружения поверхностных и подповерхностных дефектов в ферромагнитных материалах. Метод основан на создании магнитного поля в материале и нанесении на его поверхность специального порошка. В местах дефектов магнитное поле искажается, что приводит к скоплению порошка, позволяя выявить дефект.

Стандарты проверки на прочность

Существует множество стандартов, регламентирующих проведение проверок на прочность. Эти стандарты определяют требования к оборудованию, методикам проведения испытаний, а также к оформлению результатов. Соблюдение стандартов является важным условием обеспечения достоверности и сопоставимости результатов испытаний.

Некоторые из наиболее распространенных стандартов включают:

- ГОСТ (государственные стандарты Российской Федерации)

- ASTM (стандарты Американского общества по испытаниям материалов)

- ISO (стандарты Международной организации по стандартизации)

- EN (европейские стандарты)

Примеры применения проверки на прочность

Проверка на прочность применяется в самых разных отраслях промышленности и строительства. Рассмотрим несколько примеров:

- Строительство: проверка на прочность строительных материалов (бетон, арматура, стальные конструкции) для обеспечения безопасности зданий и сооружений.

- Авиация: проверка на прочность авиационных деталей и конструкций для обеспечения безопасности полетов.

- Автомобилестроение: проверка на прочность автомобильных деталей и узлов для обеспечения безопасности автомобилей.

- Нефтегазовая промышленность: проверка на прочность трубопроводов и оборудования для обеспечения безопасной транспортировки нефти и газа.

Важность проверки на прочность

Проверка на прочность играет ключевую роль в обеспечении безопасности и надежности продукции и конструкций. Она позволяет:

- Выявлять дефекты и слабые места в материалах и конструкциях.

- Оценивать соответствие продукции требованиям стандартов и нормативных документов.

- Прогнозировать срок службы продукции и конструкций.

- Предотвращать аварии и катастрофы, связанные с разрушением материалов и конструкций.

Полезные ресурсы

Для получения дополнительной информации о проверке на прочность можно обратиться к следующим ресурсам:

- ГОСТы и другие нормативные документы, регламентирующие проведение испытаний на прочность.

- Научные статьи и публикации, посвященные методам и технологиям проверки на прочность.

- Специализированные организации, оказывающие услуги по проведению испытаний на прочность. Например, можно обратиться в Научно-методический диагностический центр.

Сравнение методов проверки на прочность

Для наглядного сравнения различных методов проверки, рассмотрим таблицу с их основными характеристиками:

| Метод проверки | Тип | Преимущества | Недостатки | Применение |

|---|---|---|---|---|

| Испытание на растяжение | Разрушающий | Определение основных прочностных характеристик | Разрушение образца | Определение свойств металлов и сплавов |

| Ультразвуковой контроль | Неразрушающий | Выявление внутренних дефектов | Требуется квалифицированный персонал | Контроль сварных швов, литых деталей |

| Рентгенография | Неразрушающий | Высокая чувствительность к дефектам | Опасность излучения, дорогостоящее оборудование | Контроль качества в авиации, автомобилестроении |

Заключение

Проверка на прочность является неотъемлемой частью производственного процесса и обеспечивает безопасность и надежность продукции. Выбор метода проверки на прочность зависит от типа материала, конструкции и условий эксплуатации. Понимание основных принципов и методов проверки на прочность позволяет инженерам и специалистам принимать обоснованные решения, обеспечивая высокое качество и долговечность разрабатываемых ими продуктов и конструкций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трансформатор электродуговой печи

Трансформатор электродуговой печи -

1600 кВА S13 M Серия

1600 кВА S13 M Серия -

Масляный трансформатор из аморфного сплава

Масляный трансформатор из аморфного сплава -

800 кВА S13 M Серия

800 кВА S13 M Серия -

Шкаф JP

Шкаф JP -

630 кВА S13 M Серия

630 кВА S13 M Серия -

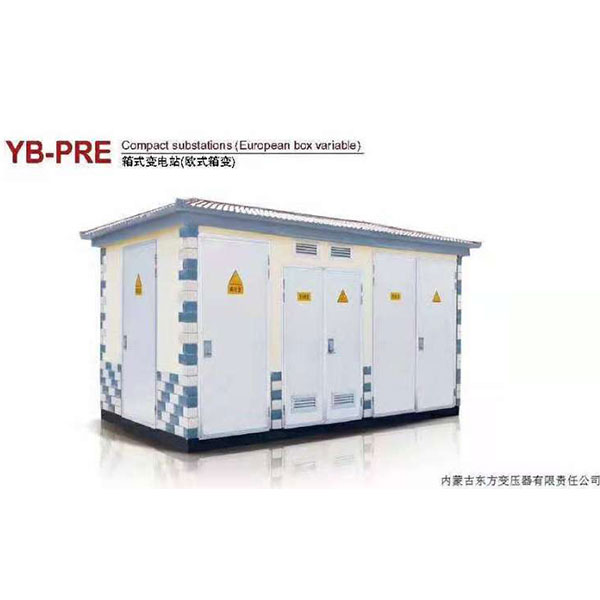

Сборная подстанция (европейский коробчатый трансформатор)

Сборная подстанция (европейский коробчатый трансформатор) -

Коммутационный шкаф

Коммутационный шкаф -

400 кВА S13 M Серия

400 кВА S13 M Серия -

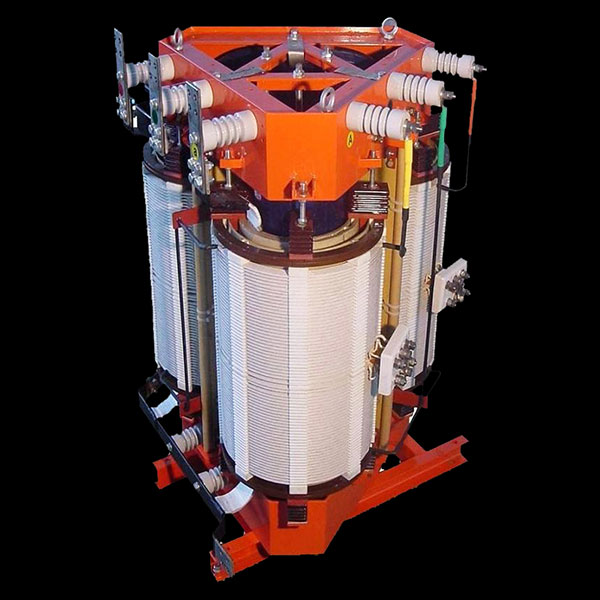

Сухой трансформатор 10 кВ серии SG(B)10 с изоляцией из смолы

Сухой трансформатор 10 кВ серии SG(B)10 с изоляцией из смолы -

100KVA S13 Трёхмерный трансформатор с масляным охлаждением и сердечником из листовой стали

100KVA S13 Трёхмерный трансформатор с масляным охлаждением и сердечником из листовой стали -

Экологически чистый сухой трансформатор открытого типа с трехмерным треугольным катаным железным сердечником

Экологически чистый сухой трансформатор открытого типа с трехмерным треугольным катаным железным сердечником

Связанный поиск

Связанный поиск- Знаменитые производители оболочек трансформаторов

- Оптовая JP кабинет цена

- Высокое качество однофазный трансформатор Ведущие страны поиска

- Ведущие поставщики сухих силовых трансформаторов

- Оптовая продажа Сухой силовой трансформатор типа Ведущие страны-поставщики

- Китай Трансформатор S13-MRL-100/10 производители

- Высокое качество литой смолы сухой тип трансформатор цена

- Знаменитый сухой трансформатор 2500 кВА цена

- Оптовые сухой трансформатор типа 1600 кВА цена

- Оптовые поставщики сухих трансформаторов